Indice contenuti

Una ricerca condotta dall’Università di Padova e Cuoa Business School, ha evidenziato come ci sia un certo differenziale in termini di produttività tra le aziende della Penisola che adottano pratiche di Lean Management e in generale di gestione snella (Oelm – Operational Excellence e Lean Management) e le altre.

Secondo la ricerca, le imprese che adottano queste pratiche hanno quasi il 9% in più di produttività per addetto rispetto a quelle tradizionali. Tradotto in termini monetari e ponendo ad esempio un fatturato medio annuo di 50 milioni di Euro, le imprese “Lean” guadagnano circa 2 milioni in più.

(Sole 24 ore – Lean e operational excellence: alla ricerca della produttività perduta).

Cosa si intende per Lean Management? Cosa significa far evolvere cultura, mentalità e valori aziendali, adottando al contempo soluzioni innovative e risolutive di problemi specifici legati agli sprechi? Come arrivare a ottenere risultati impensabili adottando sistemi tradizionali?

Nell’articolo ci proponiamo di spiegarlo.

Cos’è il Lean Management

Quando si parla di Lean Management ci si riferisce a una strategia aziendale volta a creare valore per l’azienda tramite l’ottimizzazione dei flussi aziendali, che prevede l’eliminazione di 7 tipologie di sprechi e che abbraccia anche la condivisione degli obiettivi da parte di tutti i livelli aziendali.

Il nodo centrale è rappresentato da un diverso modo di approcciarsi al cliente, ponendo i suoi bisogni al centro di qualsiasi progetto. La strategia prevede il passaggio, reiterato e continuo, attraverso 5 fasi che saranno illustrate più avanti.

Il Lean Management affonda le sue radici nel concetto di Lean Thinking, ovvero una tecnica di management che punta ad abbattere ogni spreco di risorse, creando processi standardizzati e snelli, con il forte contributo delle persone. Per questo è necessaria un’evoluzione della cultura aziendale che punti alla responsabilizzazione delle risorse, alla condivisione degli obiettivi fissati e che ponga le esigenze del cliente al centro.

Come detto, il Cliente è proprio alla base della filosofia Lean Thinking. L’agire aziendale deve comprendere quali prodotti o servizi sono apprezzati maggiormente dai clienti e conseguentemente strutturare al suo interno un sistema di processi efficienti che riescano a produrre proprio quanto desiderato, utilizzando il minor numero di risorse possibili, eliminando le ridondanze e cercando l’ottimizzazione in modo continuo sia dal punto di vista produttivo, sia da quello gestionale.

Breve Storia

Nel 1990 Dan Jones e Jim Womack, pubblicarono una ricerca per il MIT – Massachusetts Institute of Technology con lo scopo di comprendere come i produttori giapponesi, e in particolare la Toyota, riuscissero a raggiungere livelli così elevati di prestazioni. Nel loro elaborato individuarono come padri del Lean Management gli ingegneri di casa Toyota (Taiichi Ohno, Shigeo Shingo, Sakichi Toyoda e Kiichirō Toyoda).

Infatti fu proprio la Toyota, ispirandosi al modello Fordiano e al sistema di approvvigionamento dei supermercati americani in ottica di risparmio, a sviluppare il primo modello di Lean Manufacturing con il Toyota Production System (TPS). L’obiettivo era quello di garantire la qualità dei prodotti a costi più bassi, con veloci tempi di consegna e al contempo quello di responsabilizzare i lavoratori e creare un forte senso di appartenenza.

Il modello Toyota ispirava i lavoratori a pensare, sperimentare e apprendere dai risultati e si fondava su 2 principali pilastri:

- il just in time, cioè la produzione basata sull’effettiva domanda

- l’autonomazione, un mix tra autonomia ed automazione. Una sorta di automazione intelligente in cui il tocco umano è fondamentale per la pronta identificazione e risoluzione delle anomalie in modo automatico. Questo permette di far risparmiare tempo al singolo lavoratore, che potrà quindi concentrarsi su attività a più alto valore aggiunto.

Grazie a questo modello la Toyota si impose a livello mondiale e qualche anno più tardi, a partire dagli anni ’90, il mondo iniziò a considerare la gestione aziendale lean come uno strumento per poter rendere i processi e la produzione più efficienti.

Negli anni sono confluiti nel modello tutta una serie di metodologie e principi appresi in anni di sperimentazione come le teorie sulla psicologia del lavoro, il lavoro di Deming, Shewhard e Juran, le teorie della scuola dei sistemi socio-tecnici.

I 7 sprechi nel modello Lean

Che cosa è uno spreco secondo il modello Lean?

Qualsiasi attività che consuma risorse senza aumentare il valore percepito dal cliente finale. Parliamo quindi di attività che non generano Valore Aggiunto.

Lo scopo dell’analisi dei flussi aziendali è proprio quello di stabilire quali attività si configurano come spreco e di procedere alla loro drastica riduzione, al fine di migliorare le prestazioni complessive, aumentare il valore percepito dal cliente e quindi della redditività.

Non è possibile eliminare ogni attività non a Valore Aggiunto perché alcune di esse sono necessarie a garantire la qualità, oppure sono richieste dalle normative. Queste sono definite Sprechi necessari (NVA-N). Si pensi ad esempio ai vari test effettuati sulla sicurezza dei prodotti, sul corretto funzionamento dei software prima del rilascio o sulle attività di validazione richieste.

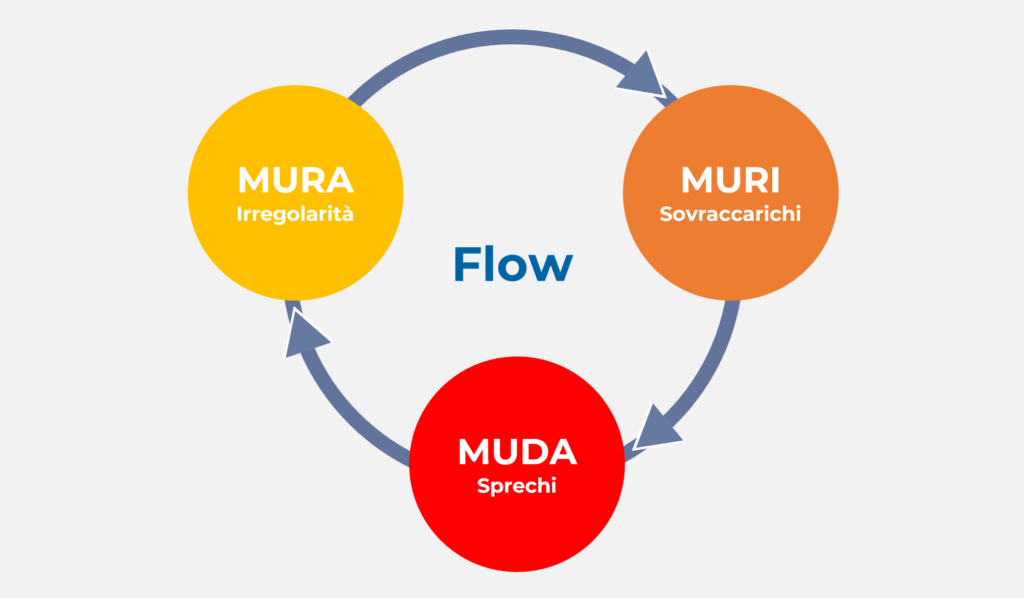

Ohno e colleghi, hanno suddiviso gli sprechi, in 3 grandi blocchi:

- Muda – tutte quelle attività dispendiose che non apportano valore per il cliente

- Muri – tutti gli elementi che generano un sovraccarico che stressa il sistema.

- Mura – l’irregolarità nella produzione. Questa influenza Muda e Muri.

I Muda si dividono poi in altre 7 Aree e sono definiti i 7 sprechi del modello Lean:

1. Trasporto

Il trasporto dei materiali non aggiunge valore al prodotto. Quando è eccessivo diventa costoso e potrebbe causare danni alla qualità. I costi legati al trasporto sono di tempo, spazio e macchinari.

Per una riduzione dei Muda di Trasporto potresti ad esempio ottimizzare il funzionamento dei container in ingresso e uscita; riorganizzare il layout di impianti e macchine; ottimizzare le tratte per limitare il tempo perso nelle consegne; pianificare un efficiente spostamento di materiali tra i vari comparti produttivi.

2. Inventario

Questo spreco si verifica se la tua azienda accantona materiali o prodotti finiti con lo scopo di soddisfare possibili evenienze future, proteggersi da eventuali ritardi di produzione, carenze di qualità e altri problemi. In tutti questi casi state producendo più di quanto effettivamente richiesto. Il risultato è un aumento dei costi di stoccaggio e ammortamento.

Per una riduzione dei Muda di Inventario si potrebbe ad esempio rivalutare la domanda e adeguare la produzione; analizzare i tassi di produzione di stock a lenta rotazione e domanda variabile; valutare periodicamente le performance di vendita per effettuare stime attendibili; evitare che la produzione sia influenzata da prospettive di vendita a medio lungo periodo.

3. Movimento

L’eccessiva movimentazione di dipendenti e macchinari tra le varie aree produttive può causare infortuni, dilatazione dei tempi di produzione e molto altro. Per eliminare questo spreco dovrete pensare a un processo in cui i lavoratori riescano a portare a termine il lavoro effettuando il minimo sforzo nello svolgimento dei propri compiti.

Per una riduzione dei Muda di Movimento si potrebbe ad esempio pensare a un ripensamento dei layout di posizionamento produttivi; prevedere allestimenti a bordo macchina minimi; implementare strumenti che permettano di velocizzare il transito e il movimento del personale; fornire ai collaboratori una documentazione adeguatamente esaustiva.

4. Attesa

Qui si fa riferimento a tutte quelle situazioni che fanno perdere tempo. Pensa ad esempio alle volte in cui le merci pronte rimangono in attesa di essere consegnate, le apparecchiature restano ferme in attesa di riparazione, un documento resta in attesa a causa della lentezza nell’approvazione.

Per una riduzione dei Muda di Attesa si potrebbe ad esempio procedere a una mappatura dei processi e all’adozione di tecniche di Business Process Management per disporre di una panoramica sui flussi; a stabilire un’efficiente comunicazione con i fornitori e organizzare al meglio le consegne; a disporre di una forza lavoro correttamente responsabilizzata; a pianificare adeguatamente l’utilizzo di impianti, risorse e macchinari.

5. Sovrapproduzione

Produrre più di quanto richiesto, ti porta inevitabilmente a sostenere (inutilmente) costi aggiuntivi. Questo Muda racchiude ovviamente anche tutti gli altri sprechi. La sovrapproduzione richiede infatti trasporto aggiuntivo, movimento eccessivo, tempi di attesa maggiori, e così via. Inoltre nel caso in cui appaia un difetto durante la produzione occasionalmente appare un difetto durante la sovrapproduzione, il tuo team dovrà inevitabilmente rielaborare più unità del necessario.

Per una riduzione dei Muda di Sovrapproduzione si potrebbero ad esempio implementare sistemi di produzione Just in Time per eliminare le scorte inutili; utilizzare sistemi Kanban per stimolare la produzione in base all’effettiva richiesta; utilizzare metodi Takt-Time per razionalizzazione tempo massimo di produzione.

6. Sovraelaborazione

Questo Muda riflette tutte quelle situazioni in cui, non considerando gli effettivi bisogni del cliente, vengono effettuati sforzi importanti per aumentare la qualità di un prodotto che non sarà percepita dal cliente perché magari considera il prodotto già perfetto così. Può inoltre configurarsi il caso in cui si vadano ad aggiungere funzionalità a un prodotto o servizio che non sono richieste e che non saranno utilizzate e apprezzate. Pensa ad esempio, alla situazione in cui il produttore della tua auto avesse deciso di inserire nel bagagliaio uno schermo. Quanto ti sarebbe utile? Saresti disposto a pagare un prezzo aggiuntivo per questa implementazione?

Per una riduzione dei Muda di Sovraelaborazione si potrebbe ad esempio procedere a una misurazione dell’effetto complessivo delle variabili sequenziali attraverso diagrammi a cascata; utilizzare il Value Stream Mapping per la mappatura dei processi produttivi; razionalizzare le procedure standard al fine di diminuire la documentazione.

7. Difetti

Come puoi immaginare, un prodotto difettoso porta inevitabilmente a una rilavorazione o nel peggiore dei casi a uno scarto. In tutti i casi ci saranno nuovi costi di produzione da dover sostenere (tempo, lavoro e strumenti). È assolutamente necessario minimizzare questi difetti.

Per una riduzione dei Muda Difetti sarebbe utile ad esempio implementare metodologie Six Sigma; considerare il controllo qualità in modo olistico, evitando di calarlo a livello di ogni reparto; spingere verso un’adeguata formazione dei lavoratori affinché seguano correttamente i processi standardizzati.

Digitalizza la tua azienda con PRAGMA4U

FDA, Eudralex e cGMP compliance

PRAGMA4U® è la Piattaforma all-in-one per la trasformazione digitale.

Implementa nuovi flussi di lavoro e digitalizza gradualmente l’intera azienda.

Le 5 fasi del Lean Management

Durante le loro ricerche, Dan Jones e Jim Womack hanno individuato 5 principi fondamentali in grado di guidarti nella corretta applicazione del Lean Management e conseguentemente di farti raggiungere dei risultati impensabili rispetto a una gestione tradizionale:

1. Definire il valore: solo una parte di tutte le azioni messe in atto per la produzione di un bene o l’erogazione di un servizio aggiunge un reale valore per il cliente finale. Dovrai assolutamente ottenere dei feedback, analizzare e comprendere cosa desidera il Cliente in termini di qualità del prodotto/servizio e quanto è disposto a pagare per ottenerlo. A questo punto potrai guardare internamente alla tua azienda, classificare ogni attività come a valore aggiunto o spreco e cercare di aumentare la quota delle prime, rimuovendo i 7 sprechi illustrati nel capitolo precedente.

Le domande che dovrai porti sono ad esempio “cosa giustifica la mia esistenza? Qual è il prezzo che il cliente sarebbe disposto a pagare se conoscesse gli sforzi alla base del mio processo produttivo?”

2. Definizione del flusso di lavoro: come diretta conseguenza del primo principio, dovrai analizzare il tuo flusso di lavoro per individuare tutte le inefficienze, le ridondanze, gli sprechi di tempo e in generale tutte quelle attività che non generano valore per il cliente finale. A questo punto classificherai 3 tipologie di attività:

-

- Attività a valore aggiunto da mantenere

- Sprechi puri da eliminare

- Attività non a valore aggiunto, ma necessarie alla produzione o per legge (NVA-N).

La domanda che potrai porti in questo caso potrebbe essere “nell’ambito delle mie attività legate alla produzione, quali posso reputare “importanti e quali si configurano come sprechi puri?

Per mettere in atto il processo avrai a disposizione una serie di utili strumenti come VSM (Value Stream Map), Swim Lane, Spaghetti Chart, Cross Analysis.

3. Ottimizzare il flusso: una volta individuate a caratterizzate tutte le attività del tuo flusso, dovrai ottimizzarlo andando a ridurre gli sprechi di tempo e le inefficienze. Dovrai inoltre cercare di automatizzare tutte le attività ripetitive per ridurre la loro incidenza in termini di costi. Attività che generano attese e discontinuità come la mancanza di informazioni, la mancanza della dovuta sincronia tra le attività, la sbagliata gestione delle priorità, la cattiva gestione delle scorte etc. sono nemiche del flusso.

La domanda in questo caso sarà del tipo “Come dovrebbero essere correlate tra loro le attività che creano valore per il cliente finale?”

In questa fase possono rivelarsi molto utili strumenti come 5S e SMED. Attraverso di essi riuscirai a riorganizzare la produzione e a ridurre le attese tra le produzioni.

4. Implementare un sistema pull: in questa fase dovrai inquadrare le attività a valore in un sistema “Pull” in cui è il cliente a tirare le redini. Questo vuol dire andare a soddisfare esattamente la domanda del cliente ed evitare di produrre senza una specifica sua richiesta (sistema “Push”). La produzione senza una reale richiesta da parte del cliente, potrebbe infatti trasformare attività a valore in sprechi. Pensa ad esempio alla situazione in cui si produca un bene in quantità superiore alla sua richiesta.

La domanda che dovrai porti sarà del tipo “Come, quando e quanto devo produrre?”

I principali strumenti a tua disposizione per l’implementazione di un sistema di tipo “Pull”, ovvero per sincronizzare l’erogazione dei prodotti/servizi in base alla richiesta del cliente sono Kanban e Supermarket.

5. Cercare la perfezione e miglioramento continuo: a questo punto dovrai necessariamente chiederti “quando posso ritenere che i risultati raggiunti siano soddisfacenti?”

La filosofia giapponese è a questo proposito molto rigida, la risposta è infatti “mai”. Il valore percepito dal cliente nel tempo muta ed è per questo che il processo di miglioramento non può avere mai fine (KAIZEN).

Gli strumenti che potrai utilizzare sono Cantieri Kaizen, Skill Matrix, Visual Management.

Nel metodo Lean questi 5 principi sono considerati come fasi che vanno ripercorse continuamente e ciclicamente. Devono essere inoltre applicati e condivisi a qualsiasi livello aziendale. A partire dal top management, tutte le risorse dovranno essere coinvolte e sentirsi parte fondamentale del progetto. Motivate e responsabilizzate, collaboreranno unitariamente al raggiungimento efficiente degli obiettivi aziendali.

I benefici del Lean Management

I principali benefici derivanti dal lean management sono:

- Processi sempre più efficienti e stabili

- Tempi di lavoro ridotti, grazie all’automazione delle attività ripetitive

- Riduzione dei costi

- Prodotti e servizi offerti sempre più in linea con i bisogni del cliente

- Aumento del valore percepito del prodotto/servizio grazie alla maggiore attenzione alle attività a valore aggiunto

- Aumento delle capacità, della responsabilizzazione e dell’autonomia delle singole risorse e dei team

- Aumento della condivisione delle informazioni

- Maggior soddisfazione del personale

- Obiettivi finali raggiunti sempre più efficacemente

Transizione verso il lean management

Iniziare ad utilizzare le pratiche di Lean Management, vuol dire inevitabilmente dare il via ad un percorso di eccellenza evolutiva che permetterà all’azienda di essere sempre più competitiva sul mercato. Mantieni un focus sulla riduzione delle inefficienze in termini di risorse impiegate in attività non utili, a favore di attività virtuose.

Poni sempre al centro del progetto il cliente e dotati degli strumenti adatti a soddisfare i suoi bisogni, analizzare puntualmente il lavoro svolto, i suoi feedback, automatizzare le attività ripetitive e generare report con dati chiari e immediatamente comprensibili.

Abbracciare la filosofia alla base del Lean Management implica anche un cambiamento profondo nel modo di pensare ed agire di tutti i livelli aziendali, a partire dal top management fino agli operatori. Dovrete tutti essere allineati e condividere obiettivi comuni.

Per ottenere il beneficio economico evidenziato dalla ricerca effettuata dall’Università di Padova e Cuoa Business School e in generale di tutti i benefici che questa strategia aziendale può apportare alla tua azienda, dovrete costantemente e ripetutamente ripetere le 5 fasi del Lean Management, senza trascurare nessun elemento.

Conclusioni

Questo percorso non è immediato, infatti l’analisi e la mappatura dei flussi del valore, l’individuazione delle criticità, la dotazione di strumenti adeguati di analisi e in generale tutte le azioni richieste nei 5 punti fondamentali del processo Lean, sono fondamentali e richiedono tempo e risorse specifiche. È importante non tralasciare nulla. A fronte di questo sforzo, come illustrato nell’articolo, otterrai tutta una serie di benefici, di cui la riduzione dei costi, l’aumento del valore percepito e l’aumento della soddisfazione del cliente ne sono solo alcuni.

Scopri come attraverso la nostra Piattaforma PRAGMA4U e il nostro servizio di consulenza specifico possiamo aiutarti a implementare un percorso virtuoso verso il Lean management che passi attraverso la mappatura dei tuoi processi, la loro implementazione e la loro digitalizzazione all’interno di una Piattaforma All in one che racchiude utili strumenti come il Kanban.